詳細

1.はじめに

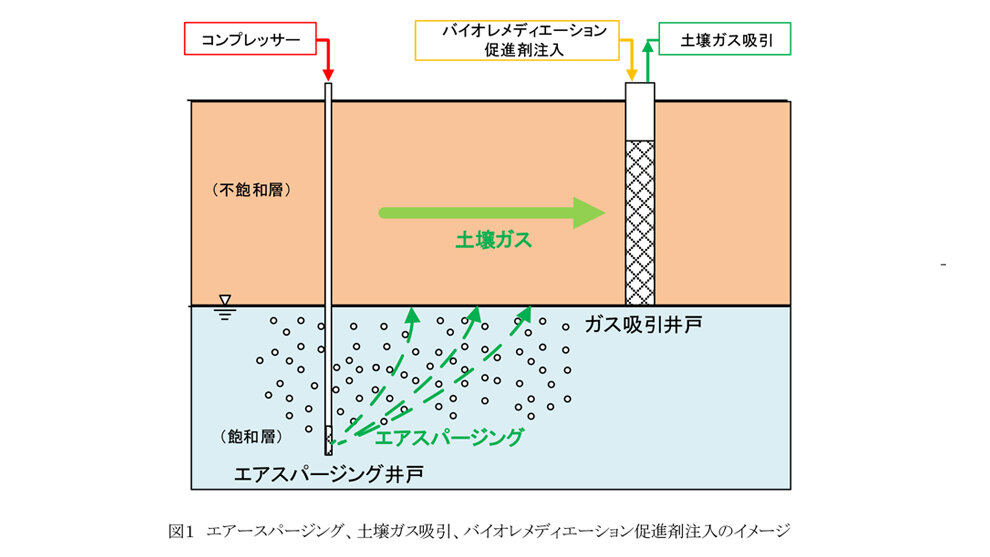

当該工場では、埋設地下タンクの配管から重油が漏洩したため、土壌・地下水が汚染された。 漏洩事故が起きた埋設地下タンクを撤去後、タンク周囲の油汚染土壌を場外搬出処分したのちに清浄土で埋め戻しを行ったが、土壌・地下水の油汚染が残留していた。そこで、エアースパージング工法(汚染地下水に空気を吹き込み、揮発性の汚染物質を揮発させ、そのガスを土壌ガス吸引で回収する技術)に加えて、バイオレメディエーション工法(栄養塩と空気を注入して油の分解を促進させる工法)を組み合わせて、油汚染濃度の低減を図った。

2.対象地

対象とした工場は、半導体の製造工場で、1級河川上流部の後背湿地に立地している。 表層はGL-0.6mまで黒色土、GL-1.6mまで細礫混じり中砂、GL-1.6~8.6mは砂礫が確認された。 砂礫層の全層において、難透水性のシルト、粘土等の地層は確認されなかった。 当該工場では、地下タンク貯蔵所(A重油) の送油配管漏洩箇所調査のためにコンクリートを撤去し、土壌掘削作業を行ったところ、配管裏面より油漏れの痕跡が見つかった。設置より35年経過しており、老朽化により埋設配管が腐食したことが原因と思われた。 自主調査を行ったところ、重油は油漏洩箇所から地下水まで到達していたが、地下水下流側への拡散は確認されなかった。調査で重油が検出されなかった地点の内側を汚染存在範囲とすると35m×20mであり、この範囲を浄化対象地とした。地下タンクを撤去し周囲の油汚染土壌を場外搬出処分して、清浄土により埋戻しが行われた。

対策方法

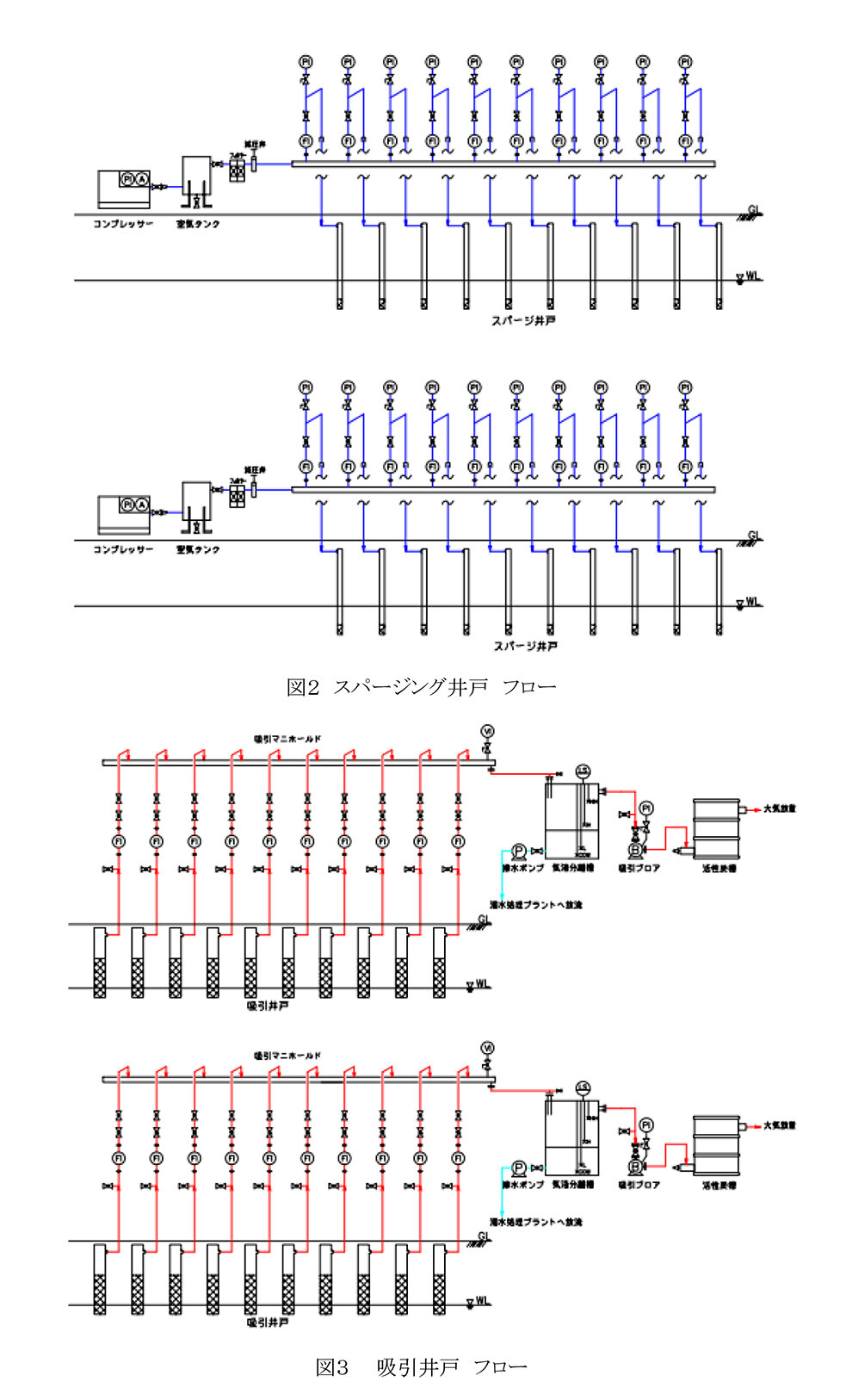

油が検出された範囲35m~20mの四方を取り囲むようにエアースパージング井戸を26本、ガス吸引井戸を26本設置した。 エアースパージング井戸で、コンプレッサーの圧縮空気を地下水中に注入した。 ガス吸引井戸から土壌ガスを吸引し、吸引した土壌ガスを活性炭に通して、汚染物質を吸着し、その後に大気へ排気した。 ガス吸引井戸からは、ガス吸引と同時にバイオレメディエーション促進剤(栄養塩)も注入した。 観測井戸において水質(溶存酸素、酸化還元電位、生菌数)を定期的にモニタリングした。

4. 浄化効果確認モニタリング内容

分析項目: 地下水油臭・油膜

採取深度: 地下水面

採取頻度: 1回/月

分析方法: 油臭:臭気法 (油汚染対策ガイドライン)

油膜:シャーレ法 (油汚染対策ガイドライン)

油臭・油膜の判定レベル:油臭油膜なし、または1以下(油臭:やっと感知できるにおいまたは無臭、油膜:水に土を入れると白い幕が浮かぶ、または油膜なし)